汽車行業是國家的支柱產業,中國汽車行業年產銷量已連續多年雄踞全球第一,同時汽車也是石油消耗和溫室氣體排放的主要因素。基于能源安全和溫室氣體減排目標的要求,國家不斷出臺鼓勵新能源汽車的發展政策,傳統車企的新能源車型及新能源整車企業如雨后春筍般浮現。2019 年,中國國內共銷售了 120. 6 萬輛新能源汽車,其中純電動汽車 97. 2 萬輛,插電式混動23. 2 萬輛(汽車信息網發布中汽協數據),連續五年成為世界新能源汽車產銷量第一大國。

新能源汽車數量增長的同時,其相應的新的安全問題也日漸突出。2019 年 1-8 月,國內至少發生 20 起新能源汽車起火事件,其中絕大部分事故是由動力蓄電池故障引發。因此,當電池包發生故障時,如何提升電池包的防火安全性能,進而保證新能源車乘客安全,變成首要的安全問題。電池包內的熱失控會導致其內部發生短路,從而引起電池正負極材料發生劇烈化學反應,導致電芯溫度急劇上升、壓力過大、外殼破裂、整車自燃起火甚至爆炸等事故。電動汽車中的動力電池自燃具有燃燒速度快、熱值高、差異大和撲救困難等特點, 目前動力電池已經采取了很多的安全措施。如,通過電池結構設計,提高殼體材料防火性能,改善電池散熱系統,提升電芯材料防火性能等,從而提升電池包的防火能力,降低發生火災或爆炸的風險。目前各新能源汽車電池包的防火材料以鋪設防火氈材料為主,如,云母板、超細玻璃棉、高硅氧棉氈等。當電池發生熱失控后,依靠防火氈材料可以有效隔絕熱量擴散和控制火勢走向,有效延緩電池熱擴散時間,從而提高電池包防火安全性。圖 1 為某新能源汽車使用的防火氈材料,防火涂料貼敷在電池盒上蓋外表面,以減緩電池盒熱擴散時對乘員艙的熱量傳遞。

圖 1 某新能源汽車電池盒隔熱氈

雖然隔熱氈可以有效隔絕熱量擴散和控制火勢走向、延緩電池熱擴散時間,但增加防火氈方案也存 在質量增加、散熱性能差、設計施工過程中有一些局限性等問題,因此為了提高防火性能,使防火材料施工更柔性,本文基于新能源車防護需求研究了新能源汽車用防火涂料及其施工,并做了一定的驗證和總結。

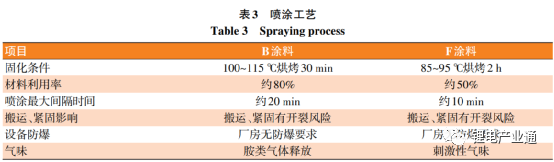

防火涂料的原理即隔離:防火涂料一般為難燃性或不燃性物質,當熱量聚集時可以防止被保護基材直接接觸空氣、火源,從而起到防火作用。受尺寸限制及空間要求,汽車電池包在車身上安裝后與車身貼合較為緊密、空間較小,且為了滿足小型化、輕量化的要求,其尺寸和電池盒模組及電路系統都非常緊湊,這導致電池包的防火涂層的膜厚為 3~7 mm,為有限的電池包提供零部件裝配空間。由于新能源汽車用防火涂料屬于新的需求,大部分供應商還沒有成熟的產品,目前主要是改進建 筑用防火涂料,然后在車用電池包上進行驗證并優化。本研究從供應商提供的防火涂料中,選取了以下幾種防火涂料,如表 1 所示。

從表 1 可以看出,供應商提供的防火涂料大部分 為膨脹型耐火機理,無溶劑和水性占大多數,大部分需要加熱固化以保證其耐火性能,多為雙組分。

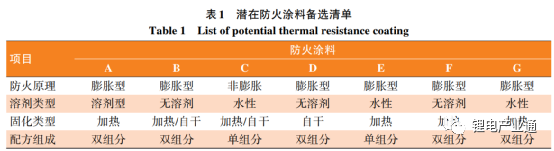

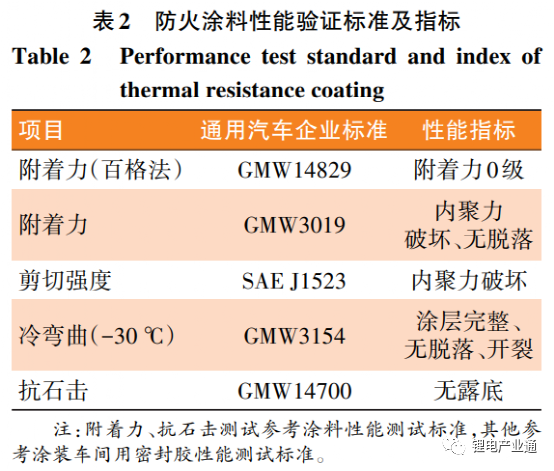

其中膨脹型防火涂料主要包括成膜物質、碳源、酸源、發泡劑、填料等,其主要成膜物質為丙烯酸樹脂、環氧樹脂或氟聚合物等。在加熱時涂層中熱能被轉化,防火涂層能迅速膨脹十幾倍至幾十倍并吸收周圍熱量,從而有效阻止高溫侵入其保護的基材,并以此達到防火目的。水性或無溶劑涂料可以避免揮發性有機物 VOC 的排放,便于廠內施工。雙組分及加熱固化材料可以降低材料的烘烤時間,從而提高生產速度、降低成本。綜合以上各種因素,最終選定了 B、C、F 這 3 種涂 料進行性能驗證及廠內施工驗證。根據汽車電池包內外空間要求,暫定的電池盒防火涂料施工厚度為0. 8~ 1. 5 mm,并基于選中的 B、 C、F 這 3 種防火涂料,選擇噴涂在電池包上蓋內部 和外部 2 種施工方案。為了解防火涂料施工在電池包上后,其性能是否能滿足整車性能要求,結合涂料性能和整車廠內相關材料工藝性能,在行業暫無實驗標準的情況下,參考了密封膠及涂料涂層的實驗 方法,制定了涂層性能實驗方法及指標 ,如表2 所示。

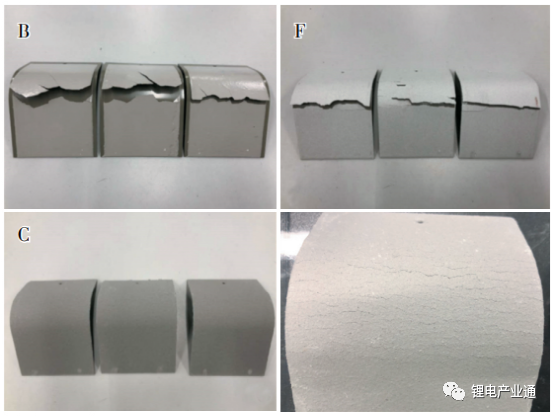

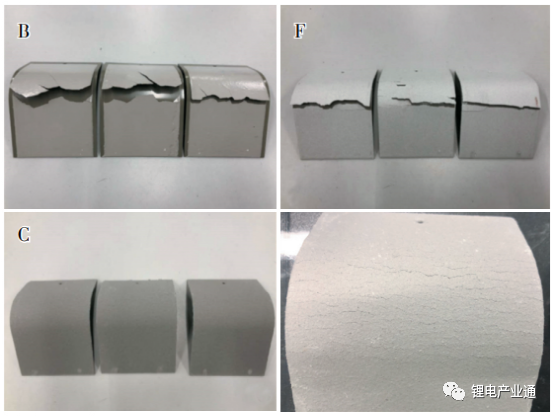

百格法附著力測試結果如圖2 所示

圖 2 百格法附著力測試結果

從圖 2 可以看出,涂層 B、F 均可以滿足附著力0 級要求,而涂層 C 由于過脆導致涂層全部碎裂脫落,可見涂層 C 若使用在整車上,在比較苛刻的條件下, 可能存在碎裂脫落風險。

在做密封膠附著力實驗時,需要將涂層做成如 圖 3 所示的形狀,實驗過程中發現防火涂層均較硬, 以現有的設備無法用刀片進行模擬密封膠的附著力測試,因此,對于現有的防火涂料來說,該項性能不太適用。

圖 3 密封膠附著力實驗圖片

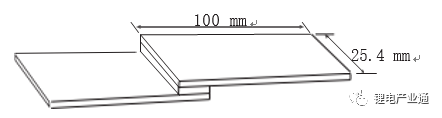

測試剪切性能時,將涂料及試板做成如圖 4 所示,然后拉動左右側試板以檢測涂層的抗剪切性能,經檢測涂層的剪切力均符合表2 的性能指標要求。

圖 4 剪切強度實驗板

涂層冷彎曲測試結果如圖5 所示

圖 5 冷彎曲實驗狀態

抗石擊實驗測試結果如圖6 所示

圖 6 抗石擊實驗狀態

由圖 6 實驗結果可以看出這 3 種涂料均能滿足實驗要求。

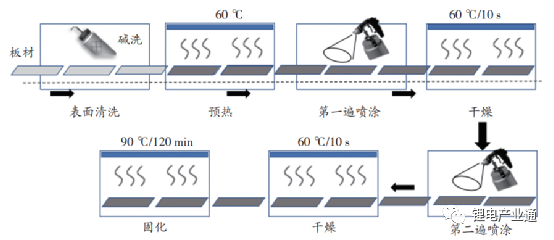

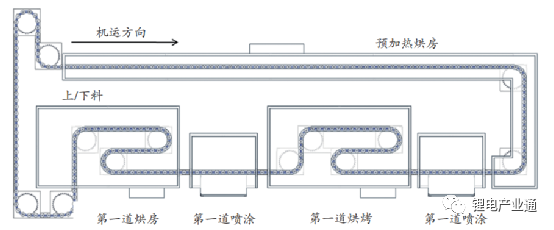

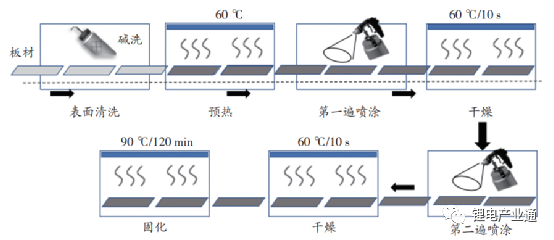

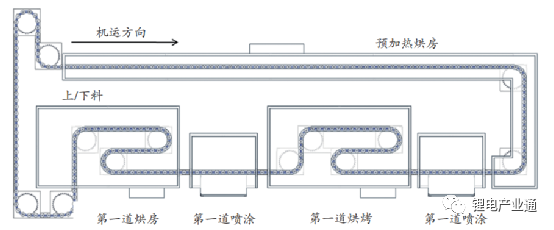

傳統建筑用防火涂料,施工和使用條件比較簡單,而汽車用防火涂料施工條件則明顯復雜,因為整車的流水線生產要求防火涂料能夠連續混合供料、 施工;而防火涂料也會隨著整車行駛到任何環境中,因此對其性能要求也較高。熱固化防火涂料在施工時,施工的設備主要采用雙組分供料泵,可以通過控 制面板控制供料比例、溫度等,如,固瑞克(GRACO ) XM 系列等,圖7、圖 8 為典型的防火涂料施工工藝和施工布局圖。

圖 7 施工工藝

圖 8 施工線布局

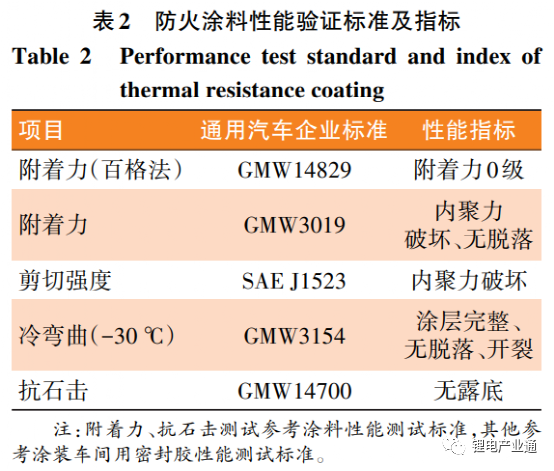

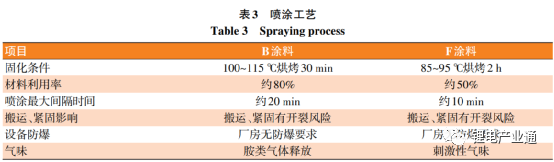

在前期材料性能驗證同時初步研究了涂料的施工性能,試噴了 B 涂料、F 涂料,噴涂工藝如表 3 所示。

2 種涂料均為受熱膨脹型防火涂料,當烘烤溫度偏高時(如,大于 120 ℃)會出現膨脹現象,所以為了保證防火效果,其在烘烤固化時要求的烘烤溫度均較低。2 種涂料的A、B 組分與密封膠材質基本相似,所以其施工設備均可以采用固瑞克(GRACO )XM 系列雙組分供料系統施工。在施工時 B 涂料的反應固化速度較慢,所以在較短時間停線時仍然可以施工,而 F 涂料的固化時間較短,但完全固化的時間較長,這需要在施工時不斷排出管路中的混合料,以避免堵槍,直接導致涂料利用率偏低(僅約 50%),但是可以添加一些溶劑以臨時解決固化過快造成的堵槍問題 。同時由于這些涂料的固化時間較短,在施工間隙休息時需 要將已混合的管路清空并清洗,在下個班次生產時再安裝上新的管路,且由于噴涂時需要遮蔽非噴涂區域,這就導致遮蔽材料、過噴涂料、清洗用溶劑、過程中固化浪費材料較多,從而產生額外的危廢處理費用。這 2 種涂料在施工固化后搬運或緊固螺栓導致其型面變化較大時,其周邊的材料均會有一定的開裂問題,所以其噴涂區域離緊固面要有一定的距離 (如,大于25 mm ),以避免受力導致開裂。